Dalam proses pembuatan cetakan, bagian pembentuk cetakan seringkali perlu dipoles permukaannya.Menguasai teknologi pemolesan dapat meningkatkan kualitas dan masa pakai cetakan sehingga meningkatkan kualitas produk.Artikel ini akan memperkenalkan prinsip kerja dan proses pemolesan cetakan.

1. Metode pemolesan cetakan dan prinsip kerja

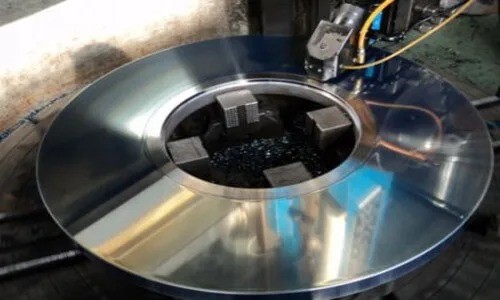

Pemolesan cetakan biasanya menggunakan potongan batu minyak, roda wol, amplas, dll, sehingga permukaan material mengalami deformasi plastis dan bagian permukaan benda kerja yang cembung dihilangkan untuk mendapatkan permukaan yang halus, yang umumnya dilakukan dengan tangan. .Metode penggilingan dan pemolesan super halus diperlukan untuk kualitas permukaan yang tinggi.Penggilingan dan pemolesan super halus terbuat dari alat gerinda khusus.Dalam cairan pemoles yang mengandung bahan abrasif, cairan tersebut ditekan pada permukaan mesin untuk melakukan gerakan memutar berkecepatan tinggi.Pemolesan dapat mencapai kekasaran permukaan Ra0,008μm.

2. Proses pemolesan

(1) polesan kasar

Pemesinan halus, EDM, penggilingan, dll. dapat dipoles dengan penggosok permukaan berputar dengan kecepatan putaran 35.000 hingga 40.000 putaran/menit.Lalu ada penggilingan batu minyak manual, batu minyak strip ditambah minyak tanah sebagai pelumas atau pendingin.Urutan penggunaannya adalah 180#→240#→320#→400#→600#→800#→1 000#.

(2) Pemolesan semi halus

Semi-finishing terutama menggunakan amplas dan minyak tanah.Jumlah amplasnya berurutan:

400#→600#→800#→1000#→1200#→1500#.Faktanya, amplas #1500 hanya menggunakan baja cetakan yang sesuai untuk pengerasan (di atas 52HRC), dan tidak cocok untuk baja yang telah dikeraskan sebelumnya, karena dapat menyebabkan kerusakan pada permukaan baja yang telah dikeraskan sebelumnya dan tidak dapat mencapai efek pemolesan yang diinginkan.

(3) Pemolesan halus

Pemolesan halus terutama menggunakan pasta abrasif berlian.Jika menggiling dengan roda kain pemoles untuk mencampur bubuk abrasif berlian atau pasta abrasif, urutan penggilingan yang biasa adalah 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).Pasta berlian 9 μm dan roda kain pemoles dapat digunakan untuk menghilangkan bekas rambut dari amplas 1 200# dan 1 50 0#.Pemolesan kemudian dilakukan dengan kain kempa dan pasta berlian dengan urutan 1 μm (14.000 #) → 1/2 μm (60.000 #) → 1/4 μm (100.000 #).

(4) Lingkungan kerja yang dipoles

Proses pemolesan sebaiknya dilakukan secara terpisah pada dua lokasi kerja, yaitu lokasi pengolahan penggilingan kasar dan lokasi pengolahan pemolesan halus dipisahkan, serta harus dilakukan kehati-hatian dalam membersihkan partikel pasir yang tersisa pada permukaan benda kerja sebelumnya. proses.

Umumnya, setelah pemolesan kasar dengan batu minyak hingga amplas 1200#, benda kerja perlu dipoles hingga bersih tanpa debu, untuk memastikan tidak ada partikel debu di udara yang menempel pada permukaan cetakan.Persyaratan akurasi di atas 1 μm (termasuk 1 μm) dapat dilakukan di ruang pemolesan yang bersih.Untuk pemolesan yang lebih presisi, pemolesan harus dilakukan di tempat yang benar-benar bersih, karena debu, asap, ketombe, dan tetesan air dapat mengikis permukaan yang dipoles dengan presisi tinggi.

Setelah proses pemolesan selesai, permukaan benda kerja harus terlindung dari debu.Ketika proses pemolesan dihentikan, semua bahan abrasif dan pelumas harus dihilangkan dengan hati-hati untuk memastikan permukaan benda kerja bersih, dan kemudian lapisan lapisan anti karat cetakan harus disemprotkan pada permukaan benda kerja.

Waktu posting: 10 Januari 2021